Proiektu zirraragarri bati ekiten diozunean –mahaigaineko CNC makina zehatz eta akatsik gabeko bat eraikitzea edo leunki mugitzen den beso robotiko bat eraikitzea izan–, potentzia-osagai egokiak aukeratzea izan ohi da arrakastaren gakoa. Exekuzio-osagai ugarien artean, mikro-pauso-motorrak bihurtu dira fabrikatzaile, ingeniari eta fabrikatzaileen aukerarik hobetsia, begizta irekiko kontrol zehatza, momentu-atxikipen bikaina eta kostu nahiko baxua dutelako.

Hala ere, modelo eta parametro konplexu ugariren aurrean, nola aukeratu zure robot edo CNC makinarako mikro-pauso-motorrik egokiena? Aukera okerra aukeratzeak zehaztasun eskasa, potentzia nahikoa ez edo baita proiektuaren porrota ere ekar ditzake. Gida hau zure hautaketa-eskuliburu nagusia izango da, pausoz pauso eramanez faktore gako guztiak argitzeko eta erabaki egokiak hartzeko.

1. urratsa: Oinarrizko eskakizunak ulertu – roboten eta CNCren arteko funtsezko aldea

Parametroak aztertu aurretik, motorraren aplikazio-eszenatokiaren oinarrizko eskakizunak argitu behar dituzu.

Robot proiektuak (beso robotikoak, robot mugikorrak, adibidez):

Oinarrizko eskakizunak: erantzun dinamikoa, pisua, tamaina eta eraginkortasuna. Roboten junturek maiz abiarazi eta gelditu behar dituzte, abiadura aldakorrak eta norabide aldaketak, eta motorraren pisuak zuzenean eragiten dio karga orokorrari eta energia-kontsumoari.

Adierazle nagusiak: Jarri arreta handiagoa momentu-abiaduraren kurbari (batez ere abiadura ertain-handiko momentuari) eta potentzia-pisu erlazioari.

CNC makina-erremintak (adibidez, 3 ardatzeko grabatzeko makinak, laser bidezko ebaketa makinak):

Oinarrizko eskakizunak: bultzada, leuntasuna, momentua mantentzea eta zehaztasuna. CNC makina-erremintak erresistentzia handia gainditu behar dute ebaketa edo grabaketa prozesuan, mugimendu leuna mantendu bibrazioak saihesteko eta kokapen zehatza mantendu.

Adierazle nagusiak: Arreta handiagoa jarri abiadura baxuetan momentua mantentzeari, bibrazioa murrizteko mikrourratsen bereizmenari eta motorraren zurruntasunari.

Oinarrizko desberdintasun hau ulertzea da ondorengo hautaketa erabaki guztien oinarria.

2. urratsa: Mikro-pauso-motorren bost parametro nagusien interpretazioa

Hona hemen datuen eskuliburuan arreta jarri behar dituzun bost parametro nagusi.

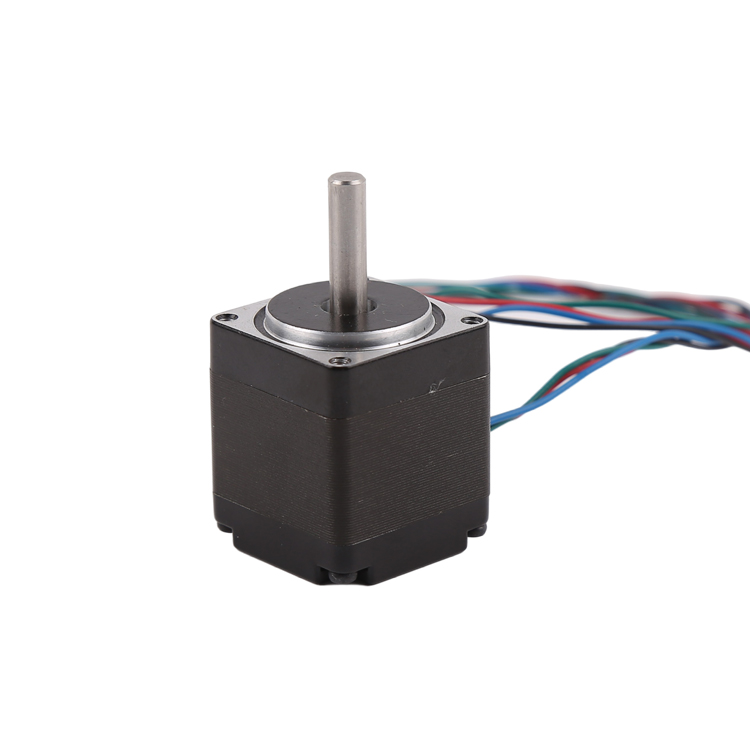

1. Tamaina eta momentua – indarraren oinarria

Tamaina (makinaren oinarri zenbakia): normalean milimetrotan adierazten da (adibidez, NEMA 11, 17, 23). NEMA estandarrak motorren instalazio-dimentsioak definitzen ditu, ez haien errendimendua. NEMA 17 da mahaigaineko robotetarako eta CNCrako tamainarik ezagunena, tamainaren eta momentuaren arteko oreka ona lortuz. NEMA 11/14 txikiagoa karga arineko robot junturetarako egokia da; NEMA 23 handiagoa CNC makina-erreminta handietarako egokia da.

Mantendu momentua: Unitatea N · cm edo Oz · in da. Motorrak piztuta dagoenean baina biratzen ez dagoenean sor dezakeen momentu maximoa da hau. Motor baten indarra neurtzeko adierazlerik kritikoena da hau. CNC makina-erremintetarako, euste-momentu nahikoa behar duzu ebaketa-indarrak jasateko; robotetarako, junturetarako behar den momentu maximoa kalkulatu behar da.

Nola kalkulatu behar da behar den momentua?

CNC makina-erremintetarako, gutxi gorabeherako araua da gutxienez 20-30N-ko (gutxi gorabehera 2-3 kilogramo) ardatz-bultzada eman dezakeen momentua behar dela. Hori torlojuaren berunaren eta eraginkortasunaren bidez bihurtu behar da. Roboten kasuan, kalkulu dinamiko konplexuak behar dira besoaren luzeran, kargaren pisuan eta azelerazioan oinarrituta. Ziurtatu % 30-% 50eko momentu-marjina uzten duzula marruskadura eta inertzia bezalako faktore ziurgabeei aurre egiteko.

2.Pausoaren angelua eta zehaztasuna – pausoaren arima

Pauso-angelua: adibidez, 1,8 ° edo 0,9 °. 1,8 °-ko motor batek 200 urratsetik behin biratzen du, eta 0,9 °-ko motor batek, berriz, 400 urrats behar ditu. Pauso-angelua zenbat eta txikiagoa izan, orduan eta handiagoa da motorraren zehaztasun intrintsekoa. 0,9 °-ko motor bat normalean leunagoa da abiadura txikietan dabilenean.

3. Korrontea eta tentsioa – Gidarien parekatzea

Fase-korrontea: Unitatea Amperea (A) da. Motorraren fase-harilka bakoitzak jasan dezakeen gehienezko korronte nominala da. Parametro honek zuzenean zehazten du zein unitate aukeratu behar duzun. Gidariaren irteerako korronte-gaitasuna motorrarenarekin bat etorri behar da.

Tentsioa: Motorrak normalean beren tentsio nominalaren arabera baloratzen dira, baina benetako funtzionamendu-tentsioa askoz handiagoa izan daiteke hori baino (gidariak zehaztuta). Tentsio altuagoak motorraren abiadura handiko errendimendua hobetzen laguntzen du.

4. Induktantzia eta abiadura handiko errendimendua – erraz ahaztu egiten diren faktore gakoak

Induktantzia motor baten abiadura handiko momentuan eragina duen faktore gakoa da. Induktantzia baxuko motorrek korrontea azkarrago ezarri dezakete, eta horrek errendimendu hobea ematen du abiadura handietan. Zure robotaren junturak azkar biratu behar baditu, edo zure CNC makinak elikadura-abiadura handitu nahi badu, induktantzia baxuko modeloak aukeratzea lehenetsi beharko zenuke.

5. Ardatz mota eta irteerako linearen metodoa – konexio mekanikoaren xehetasunak

Ardatz motak: ardatz optikoa, ardatz laua bakarra, ardatz laua bikoitza, engranaje-ardatza. D motako ebakidura (ardatz laua bakarra) da ohikoena eta akoplamendua irristatzea eraginkortasunez eragotzi dezake.

Irteerako metodoa: irteera zuzena edo entxufagarria. Entxufagarri metodoa (adibidez, 4 pineko edo 6 pineko hegazkintzako burua) erosoa da instalaziorako eta mantentze-lanetarako, eta aukera profesionalagoa da.

3. urratsa: Ezinbesteko bazkidea – nola aukeratu pauso-motor baten kontrolatzailea

Motorrak berak ezin du funtzionatu eta pauso-motor baten kontrolatzaile batekin parekatu behar da. Kontrolatzailearen kalitateak zuzenean zehazten du sistemaren azken errendimendua.

Mikropausoa: Urrats oso bat hainbat mikrourratsetan banatu (adibidez, 16, 32, 256 mikrourrats). Mikrourratsen funtzio nagusia motorraren mugimendua oso leuna egitea da, bibrazioa eta zarata asko murriztuz, eta hori funtsezkoa da CNC makina-erremintaren gainazalaren kalitaterako.

Uneko kontrola: Gidari bikainek korronte erdiaren funtzio automatikoa dute. Motorra geldirik dagoenean, korrontea automatikoki murrizten dute, beroaren sorrera eta energia-kontsumoa murriztuz.

Ohiko kontrolatzaile txipak/moduluak:

Sarrera maila: A4988- Kostu baxua, robot proiektu sinpleetarako egokia.

Aukera nagusia: TMC2208/TMC2209- Gidatze isila onartzen du (StealthShop modua), oso isilik funtzionatzen du, aukera bikaina da CNC makina-erremintetarako eta kontrol funtzio aurreratuagoak eskaintzen ditu.

Errendimendu handia: DRV8825/TB6600-k korronte eta tentsio handiagoa eskaintzen du, momentu handiagoa behar duten aplikazioetarako egokia.

Gogoratu: Gidari on batek motorraren potentziala maximizatu dezake.

4. urratsa: Hautaketa prozesu praktikoa eta ohiko ideia okerrak

Lau urratseko hautaketa metodoa:

Karga definitu: Argi definitu zure makinak mugitzeko behar duen gehienezko pisua, behar den azelerazioa eta abiadura.

Kalkulatu momentua: Erabili online momentu kalkulagailu bat edo formula mekaniko bat beharrezko momentua kalkulatzeko.

Motorren aurretiazko hautaketa: Hautatu 2-3 modelo hautagai momentu eta tamaina eskakizunen arabera, eta alderatu haien momentu-abiadura kurbak.

Partiduaren gidaria: Aukeratu egokia den kontrolatzaile-modulua eta elikatze-iturria motorraren fase-korrontearen eta beharrezko funtzioen (adibidez, isilaraztea, azpibanaketa handia) arabera.

Ohiko ideia okerrak (zuloak saihesteko gida):

1. ideia okerra: Zenbat eta momentu handiagoa, orduan eta hobeto. Momentu gehiegi izateak motor handiagoak, pisu handiagoa eta energia-kontsumo handiagoa esan nahi du, eta hori bereziki kaltegarria da roboten junturentzat.

2. ideia okerra:Momentua mantentzean bakarrik zentratu eta abiadura handiko momentua alde batera utzi. Motorrak momentu handia du abiadura baxuetan, baina abiadura handitzen den heinean, momentua gutxitu egingo da. Ziurtatu momentu-abiadura kurbaren taula begiratzen duzula.

3. ideia okerra: Energia-iturri nahikorik ez. Energia-iturria sistemaren energia-iturria da. Energia-iturri ahul batek ezin du motorra bere potentzial osoan funtzionatzera bultzatu. Energia-iturri tentsioa gutxienez gidariaren tentsio nominalaren erdiko puntua izan behar da, eta korronte-ahalmena motorraren fase-korronte guztien baturaren % 60 baino handiagoa izan behar da.

5. urratsa: Kontuan hartu beharreko alderdi aurreratuak – Noiz kontuan hartu behar ditugu begizta itxiko sistemak?

Ohiko pauso-motorrak begizta irekian kontrolatzen dira, eta karga handiegia bada eta motorrak "pausoa galtzea" eragiten badu, kontrolatzaileak ezin du horren berri izan. Akats larria da % 100eko fidagarritasuna behar duten aplikazioetarako, hala nola CNC mekanizazio komertzialerako.

Urrats-motor itxiak kodetzaile bat integratzen du motorraren atzealdean, eta honek posizioa denbora errealean kontrolatu eta akatsak zuzendu ditzake. Urrats-motorren momentu handiaren eta servo-motorren fidagarritasunaren abantailak konbinatzen ditu. Zure proiektua honako hau bada:

Ez da desbideratze arriskurik onartzen.

Motorraren errendimendu maximoa guztiz aprobetxatzea beharrezkoa da (begizta itxiak abiadura handiagoak eman ditzake).

Produktu komertzialetarako erabiltzen da.

Beraz, merezi du begizta itxiko pauso-sistema batean inbertitzea.

Ondorioa

Zure robot edo CNC makinarako mikro-pauso-motor egokia aukeratzea sistema-ingeniaritza bat da, alderdi mekaniko, elektriko eta kontroleko alderdiak sakonki kontuan hartzea eskatzen duena. Ez dago motorrik "onenik", motorrik "egokiena" baizik.

Puntu nagusiak laburbiltzeko, aplikazio-eszenatokitik hasita, robotek errendimendu dinamikoa eta pisua lehenesten dituzte, eta CNC makina-erremintak, berriz, momentu estatikoa eta egonkortasuna. Hartu arretaz momentuaren, korrontearen eta induktantziaren parametro nagusiak, eta hornitu kontrolatzaile bikain batekin eta elikatze-iturri nahikoa batekin. Artikulu honetako gidalerroen bidez, espero dut zure hurrengo proiektu bikainerako aukera ezin hobea egin ahal izatea konfiantzaz, zure sorkuntzak zehaztasunez, indartsu eta fidagarritasunez funtzionatuko dutela ziurtatuz.

Argitaratze data: 2025eko irailaren 25a